管材静水压电动试压(静水压试验机)泵维修方案

油管静水压试验机维修方案

油管静水压试验机维修方案

一.机械部分

1.现有加压系统

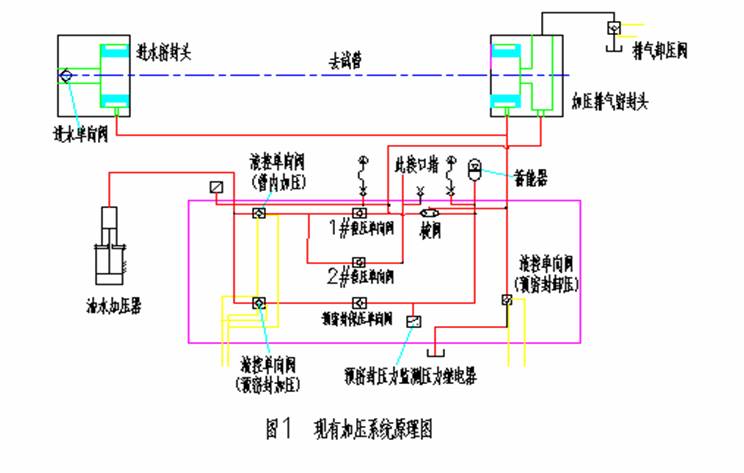

设备现有的加压系统原理图如下:

图1所示,预密封加压与管内加压为同一加压器(现用油水加压器)加压,两种加压的切换靠控制电磁换向阀打开或关闭预密封加压液控单向阀、管内加压液控单向阀;预密封压力的监测由压力继电器执行;预密封压力的保压还需蓄能器(充氮气)的参与;预密封卸压是控制电磁换向阀打开或关闭预密封卸压液控单向阀执行。等等这些致使设备容易发生预密封加不上压、管内加压前预密封压力保不住压、管内压力加不上、在管内加压过程中执行复位、管内压力保不住、油水互串(油箱中有水;在没有外部泄漏的情况下,油箱中油位大量下降)等故障现象。

设备这种加压过程中间控制环节的繁琐,以至设备的故障率高,维护投入大。

2.维修方案

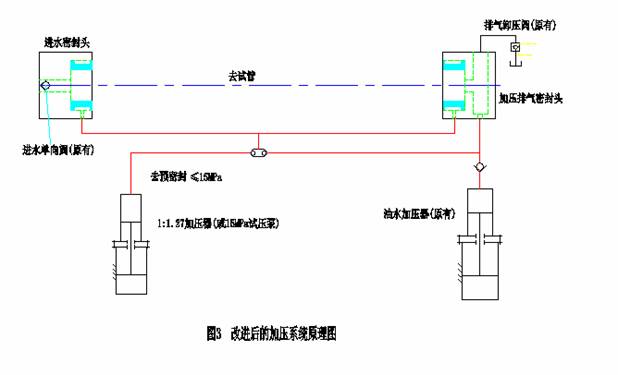

经过对现有设备的了解,在原设备的基础上可对加压系统进行技术改进,具体改造方案如下:

1.由试压泵(或1:1.27增压器)、增压器(现用油水加压器)、直进式单向阀和梭阀组成新的增压系统,代替原繁琐的增压系统;

2.增压器(现用油水增压器)只对管内压力加压,这样使增压器的加压效率与能力有所提高。阀门试压泵在增压器压力的输出端加上直进式单向阀,管内压力在保压过程中的保压问题也得以解决;

3.打压泵(或1:1.27增压器)单独为预密封加压,预密封压力可在2s左右建立,提高了效率。预密封压力的监测由0~30MPa压力变送器反馈至PLC控制,并由压力专用数显表显示,这样使预密封增压的工作更加简单、直观;

4.当管内压力大于预密封压力时,经过梭阀自动切换,密封圈所承受的压力与管内压力同步上升,以保证加压系统的工作;

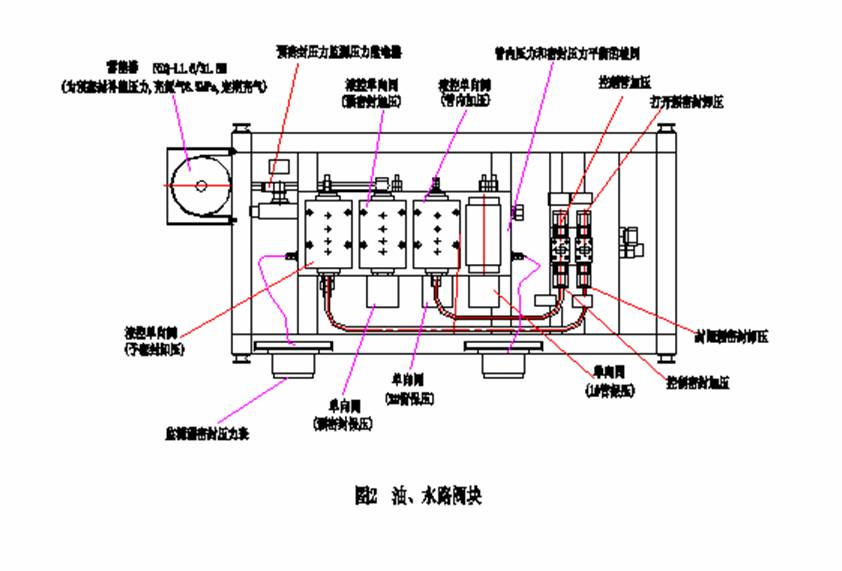

5.压力自控试压泵新的增加压系统将原有的油、水路阀块(图2)去除,减少了设备的故障点,有效的解决了油水互串现象;

6.调整PLC程序,对增压系统进行合理的逻辑控制。

综上所述,对增压系统经过如上的简化、改进后,可大大的降低设备的故障率、设备的维护投入,提高设备的稳定性、可靠性与生产节奏。

3.备件清单:

1.油水增压器 一套

2.油水增压器注水阀 一套

3.油水增压器控制电磁换向阀 一套

4.油水增压器注水阀控制电磁换向阀 一套

5.直进式单向阀 一套

6.梭阀 一套

7.50MPa压力变送器 一套

8.压力专用数显表 一套

9.液压高压胶管 一批

二.电气部分

1.维修方案

本维修方案是将整体电气控制系统及采集软件系统整体更换;

将现场接线端子更换为工业总线控制的DP模块,使布线更为简洁,性能更加稳定。电动试压泵改造后的操作部分有手动、半自动、自动、检修四种工作模式,各压力检测的压力显示;上位机实时显示各检测点状态,保压时间0-100s可调;历史数据记录,查询,打印。

2.电气控制配置系统

|

序号 |

组件名称 |

组件规格 |

数量 |

备 注 |

|

|

1 |

工控机 |

双核CPU、2G内存、500G以上外存 |

1台 |

研华工控机 |

|

|

2 |

SIMATIC WINCC |

试压数据采集及保存 |

1套 |

西门子上位机工业控制专用软件 |

|

|

3 |

彩色打印机 |

|

1套 |

三星 |

|

|

4 |

PLC控制系统 |

S7-300(CPU314-2DP) |

1套 |

西门子CPU |

|

|

SM321 |

数字量输入 |

|

|||

|

SM322 |

数字量输出 |

|

|||

|

SM331 |

模拟量输入 |

|

|||

|

ET200M |

I/O分站 |

|

|||

|

5 |

低压电器元件 |

空气开关、交流接触器、过热载继电器、按钮指示灯等 |

若干 |

|

|

|

中间继电器 |

若干 |

|

|

||

|

开关稳压电源 |

2套 |

|

|

||

|

6 |

琴台式操作台 |

1500×950×600 |

1套 |

|

|

|

7 |

分线盒 |

|

8套 |

|

|

|

8 |

配线杂件 |

|

若干 |

|

|

|

9 |

压力传感器 |

|

5套 |

|

|

|

10 |

光电传感器 |

PNP型、24VDC、常开、晶体管输出 |

4对 |

|

|

|

11 |

接近传感器 |

检测距离8、15、75mm |

若干 |

|

|

|

12 |

蛇皮管 |

|

若干 |

|

|

|

13 |

高压电缆线 |

YC3×35/YC3×10等 |

若干 |

甲方供 |

|

|

14 |

现场控制电缆线 |

10×0.75/16×0.75等 |

若干 |

甲方供 |

|

|

15 |

走线桥架 |

|

若干 |

甲方供 |

|

|

16 |

固定角铁 |

|

若干 |

甲方供 |

|

三、技术服务

1. 乙方负责对甲方操作和维护人员进行现场培训。内容包括电器控制原理、气路原理、操作方法、维护方法及常见故障排除方法等相关知识,使受训人能够独立、正确的使用、操作和维护、保养;

2. 乙方每1季度回访甲方一次,提供维护与维修、操作人员培训服务、技术交流;

3.所配电气系统保修期为1年。在保修期内,如果设备故障是因为乙方设计缺陷或零部件质量问题造成的,乙方有责任无偿改进设计彻底解决;由于甲方原因造成的故障与零件的损坏,乙方有义务进行维修;

4. 乙方保证为甲方设备及时提供终生的配件和零件供货服务与设备使用、维护、技术升级等咨询服务。